Технология производства автомобильных шин

1. РАЗРАБОТКА, ПОДБОР СЫРЬЯ И РЕЦЕПТУРЫ

Над процессом создания шины работают шинные химики и конструкторы, от которых зависят секреты шинной рецептуры. Их искусство заключается в правильном анализе и выборе сырья, дозировке, комбинировании компонентов, в особенности для смеси протектора.

Все это достигается благодаря профессиональному опыту, компьютерному анализу и моделированию, усовершенствование рецептуры и технологии приготовления смесей – кропотливый труд, играющий важную роль в разработке шин, от которого зависит:

- Уровень сцепления с дорожным полотном;

- Надежность;

- Рабочий ресурс;

Состав резиновой смеси и ее пропорции любого производителя шин — тайна за семью печатями.

Хорошо известно около 20 основных составляющих, рецептура зависит от назначения деталей шины и может включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком.

2. СЫРЬЕ

КАУЧУКИ СИНТЕТИЧЕСКИЕ И НАТУРАЛЬНЫЕ

- основа резиновой смеси;

Приблизительно половина используемого каучука – натуральное сырье состоящие из высушенного сока (латекса) вырабатываемое из каучукового дерева «Бразильской гевее», которое произрастает в странах тропического пояса в обоих полушариях земли: Латинской Америки, Африки, Юго-Восточной Азии.

Так же каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Натуральный каучук долгое время доминировал во всех смесях, различаясь при этом лишь по уровню качества, и даже после изобретения «изопрен синтетического» каучука, близкого по свойствам натуральному, современная высокопроизводительная шина, не мыслима без натурального каучука.

В пятерку крупнейших производителей натурального каучука входят:

- Индонезия;

- Таиланд;

- Вьетнам;

- Индия;

- Китай;

Производимый из нефти синтетический каучук был изобретен немецкими химиками в 30-е гг. В настоящее время синтезируется несколько десятков различных синтетических каучуков. Каждый из них имеет свои характерные особенности и строгое назначение в разных деталях РТИ, как показало время и практика, единственным недостатком синтетического каучука является его дороговизна в сравнении с натуральным. На территории СССР не было возможности получать натуральный каучук из растений, а покупать его за границей приходилось за валюту. Это спровоцировало развитие богатой химии синтеза каучуков и других полимеров.

ТЕХНИЧЕСКИЙ УГЛЕРОД (ПРОМЫШЛЕННАЯ САЖА)

- Составляет треть резиновой смеси, состоит из наполнителя, предлагаемого в различных вариантах и придающего шине её специфичный цвет;

- Обеспечивает в процессе вулканизации хорошее молекулярное соединение, что придает покрышке особую прочность и износостойкость;

- Получают путём сжигания природного газа без доступа воздуха ( наличие дешевого сырья обусловило развитие и распространение процесса в СССР);

СИЛИКА или КРЕМНИЕВАЯ КИСЛОТА

- Повышает уровень сцепления покрышки с мокрым дорожным полотном;

- В Европе и США ограниченный доступ к источникам природного газа вынудил химиков найти замену тех. углероду, при том, что кремниевая кислота не обеспечивает такую же высокую прочность резине как тех. углерод;

- Силика лучше внедряется в структуру каучука и способствует меньшему истиранию шины и выделению частиц тех.углерода на дорожном покрытии, что менее вредно для окружающей среды. Шины с использованием «силики» называются «зелёными»;

- Полностью отказаться от тех.углерода в настоящее время не возможно;

МАСЛА И СМОЛЫ

- Вспомогательные компоненты, смягчающие резину;

- От жесткости резиновой смеси зависят ездовые качества, свойственные для того или иного сезона, условий и режимов эксплуатации;

СЕРА

- вулканизующий агент, связывающий молекулы полимера «мостиками» и образовывающий пространственную сетку;

- Превращает резиновую смесь в прочную и эластичную;

ВУЛКАНИЗАЦИОННЫЕ АКТИВАТОРЫ

- Оксид цинка;

- Стеариновые кислоты;

- Ускорители;

- Инициируют и регулируют процесс вулканизации в горячей форме (под давлением и при нагреве);

- Направляют реакцию взаимодействия вулканизующих агентов с каучуком в сторону получения пространственной сетки между молекулами полимера;

ЭКОЛОГИЧЕСКИЕ НАПОЛНИТЕЛИ

- Новая и ещё не распространенная технология предполагает собой применять в смеси протектора крахмал из кукурузы (в перспективе картофеля и сои). За счет значительно уменьшенного сопротивления качения шина на основе новой технологии выделяет в атмосферу почти вдвое меньше соединений углекислого газа по сравнению с обычными шинами;

3. ИЗГОТОВЛЕНИЕ РЕЗИНОВЫХ СМЕСЕЙ

- Нагрев до 120° C;

- Смешивание;

- Состав резиновых смесей, используемый в различных частях шины, различен, он изменяется в зависимости от функций и модели шины;

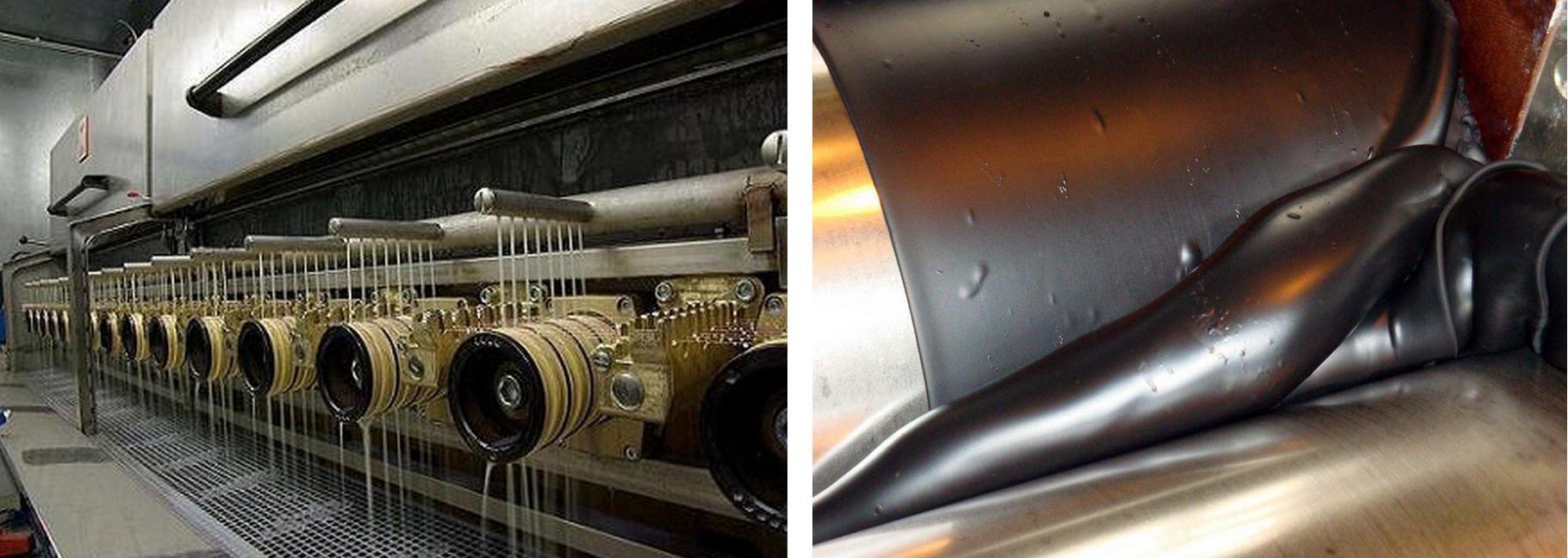

4. СОЗДАНИЕ ПРОТЕКТОРНОЙ ЗАГОТОВКИ ДЛЯ ШИНЫ

- Шприцевание на червячной машине;

- Получение профилированной резиновой ленты;

- Охлаждения водой;

- Разрезание на заготовки по размеру шины;

- Изготовление каркаса и брекера из слоев обрезиненного текстиля или высокопрочного металлокорда;

- Склейка прорезиненного полотна под определенным углом на полосы различной ширины в зависимости от размера шины;

5. ИЗГОТОВЛЕНИЕ КОМПОНЕНТОВ И ОБРЕЗИНИВАНИЕ

- Бортовые кольцо;

- Текстильный, комбинированный или стальной корд;

- Стальной брекер;

- Борт - это нерастяжимая, жесткая часть шины, с помощью которой последняя крепится на ободе колеса. Крыло - изготавливается из множества витков обрезиненной бортовой проволоки;

- Для производства шины используется от 10 до 30 компонентов, большинство из которых играют роль усилителей конструкции шины;

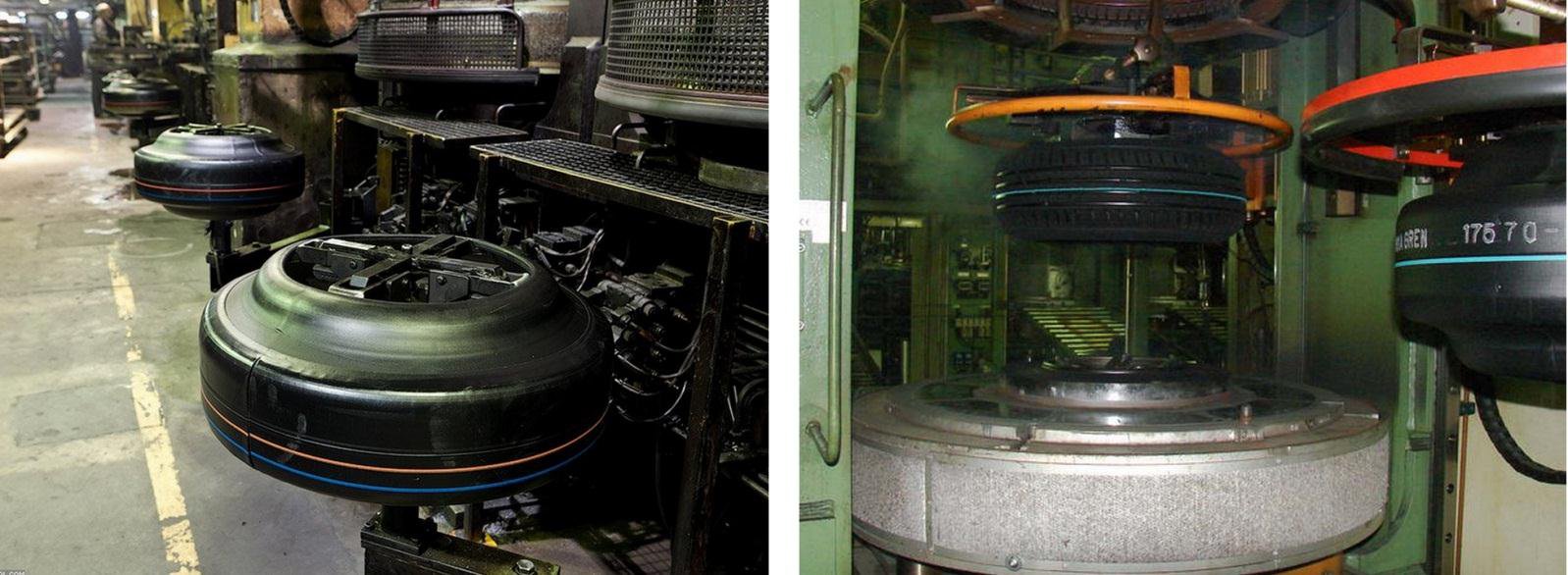

6. СБОРКА ШИНЫ

- Из компонентов оператор изготавливает так называемую "сырую шину”, на сборочный барабан последовательно накладываются слои будущей шины, на одном барабане собирается каркас шины,

а над другом – брекерный пакет; - После того, как каркас шины собран и ему придана форма профиля шины, при помощи перемещающего устройства на него переносится собранный брекерный пакет шины;

- Затем каркас и брекерный пакет прижимаются друг к другу, в результате получается ”сырая шина”, готовая к вулканизации.

- На «сырую шину» наносится протектор с боковинами;

- Для легковых шин протектор относительно расширен и заменяет собой боковину. Это повышает точность сборки и снижает количество операций в производстве шин;

7. ВУЛКАНИЗАЦИЯ

- Собранная шина помещается в пресс-форму вулканизатора;

- Внутрь шины под высоким давлением подается пар или подогретая вода;

- Обогревается и наружная поверхность пресс-формы;

- Под давлением по боковинам и протектору прорисовывается рельефный рисунок;

- Происходит химическая реакция (вулканизация), которая придает резине эластичность и прочность;

8. ПРОВЕРКА КАЧЕСТВА

- Визуальный контроль на внешние дефекты;

- Проверка на оборудовании геометрии и радиальное биение;

- Маркировка;

- Склад готовой продукции;

Технология производства автомобильных шин: просмотр (pdf) / cкачать / печатать ➝